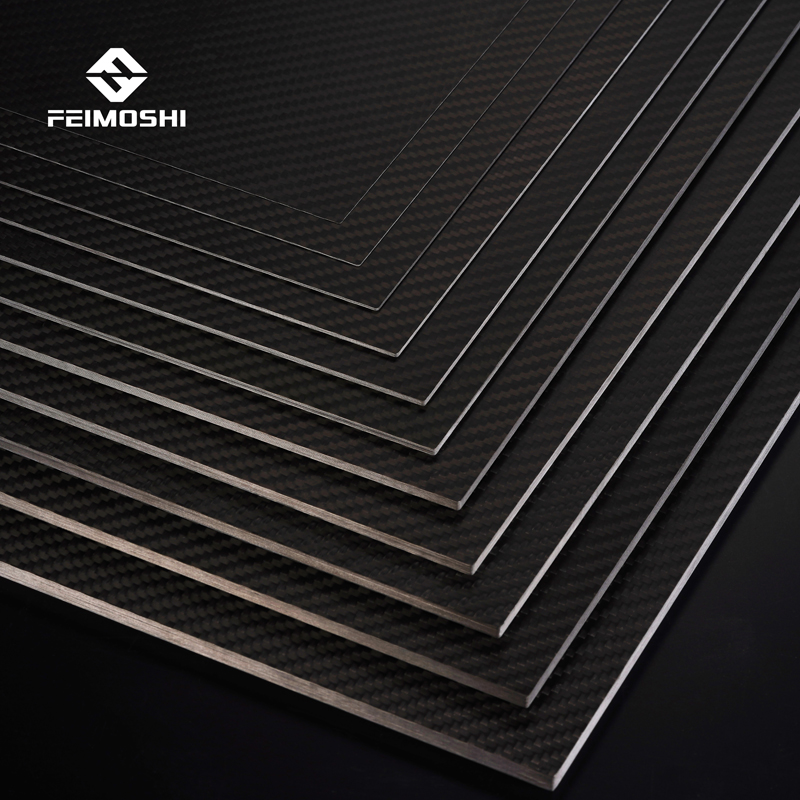

Hiilikuituprepreg on raaka-aine hiilikuitulevyn käsittelyyn.Vetokoon mukaan se voidaan jakaa 1k, 3k, 6k, 12k jne., yleensä 3k käytetään enimmäkseen.Jiangsu Boshi Carbon Fiber käsittelee myös hiilikuitulevyn pinnan asiakkaiden tarpeiden mukaan, kuten tavallinen/twill, kirkas/matta ja kaiverrus vaatimusten mukaan myöhemmällä kaudella.Hiilikuitulevyn tuotantoprosessi sisältää hiilikuituprepregin leikkaamisen, asettamisen, kovetuksen, leikkaamisen ja jälkikäsittelyn.

1. Prepregin räätälöinti:

Ensin meidän on leikattava prepreg hiilikuitulevyn pituuden ja leveyden mukaan ja määritettävä tarvittava prepreg-paksuus levyn paksuuden mukaan.Jiangsu Boshi Carbon Fiberillä on monien vuosien rikas kokemus hiilikuitulevyjen tuotannosta.Eripaksuisia hiilikuitulevyjä voidaan räätälöidä asiakkaan tarpeiden mukaan.Perinteiset levypaksuudet ovat: 0,2 mm, 0,5 mm, 1,0 mm, 1,5 mm, 2,0 mm, 3,0 mm, 5,0 mm, 6,0 mm, 10,0 mm, 20 mm jne.

Mitä paksumpi levy, sitä enemmän hiilikuituprepreg-kerroksia tarvitaan.Yleensä 1 mm:n hiilikuitulevy vaatii noin 5 kerrosta prepreg-levyä.Boshi esitteli maahantuodun automaattisen leikkauskoneen prepregin leikkaamiseen, joka pystyy paremmin hallitsemaan leikkauksen kokoa ja laatua.Boshin suunnittelijat optimoivat suunnittelun ennen leikkaamista, mikä voi lisätä prepregin käyttöastetta ja vähentää marginaalien muodostumista, mikä auttaa asiakkaita vähentämään tuotantokustannuksia.

2. Prepregin asettaminen:

Asettelujärjestyksen ero ei vaikuta vain matriisin halkeamien alkukuormitukseen, kasvunopeuteen ja murtumissitkeyteen, vaan sillä on myös merkittävä vaikutus matriisin halkeamien kyllästymiseen ja halkeamistiheyteen.Esimerkiksi ortogonaalisissa laminaateissa on vastaava suhde murtolujuuden ja halkeamien kasvunopeuden välillä samalla ulkoisella kuormituksella.Siksi teknikkojen on määritettävä prepregin asettelun suunta ja järjestys levyn vetovoiman, leikkausvoiman ja lujuuden vaatimusten mukaisesti.Anna täysi peli hiilikuitukomposiittimateriaalien eduille.

Prepregin asennussuunta tulee asettaa kuorman pääsuunnan mukaan.Asennussuunta sisältää 0°, ±45° ja 90°.Leikkausjännitystilassa kerros, jonka kulma on 0°, vastaa normaalia jännitystä, kerros, jonka kulma on ±45°, vastaa leikkausjännitystä ja kerrosta, jonka kulma on 90°, käytetään varmistamaan, että hiilikuitutuotteessa on riittävä positiivinen paine säteen suunnassa.Boshin henkilökunnan mukaan, jos hiilikuitulevyn kuormitus on pääasiassa veto- ja puristuskuormitus, layup-suunnan tulisi olla jännityksen ja puristuskuorman suunta;jos hiilikuitulevyn kuormitus on pääosin leikkauskuormitus, niin layup Keskellä on pääasiassa asetettava ±45° pareittain;jos hiilikuitulevyn kuormitus on monimutkainen ja sisältää useita kuormia, päällysterakennetta tulee sekoittaa useisiin suuntiin 0°, ±45° ja 90°.

3. Prepregin kovetus:

Kun hiilikuituprepreg on leikattu ja asetettu asianmukaisesti, se siirtyy lämmitys- ja painekovetusprosessiin.Laminoitu prepreg asetetaan muottiin, jossa on asetettu lämpötila, ja kuumennetaan ja paineistetaan.Muotti on suljettu.Laminoitu materiaali jähmettyy vähitellen kuumassa paineessa ja saavuttaa tietyn jähmettymisasteen.Muotti avautuu ja vetolaite vetää sitä.Paina muottia kovettumisen loppuunsaattamiseksi.

Koko kovettumisprosessin aikana kuumennus- ja puristusaikaa on säädettävä hiilikuitulevyn erilaisten tarpeiden mukaan.Erilaiset lämpötilat ja kuumennusajat vaikuttavat hiilikuitulevyjen materiaaliominaisuuksiin.Varsinaisessa tuotantoprosessissa kuumapuristusvaiheen aikaa tulisi lyhentää mahdollisimman paljon sillä edellytyksellä, että mittastabiilisuus säilyy osan jälkikovetusvaiheessa.

Jiangsu Boshi Carbon Fiberin valmistama hiilikuitulevy voi valita sopivan tuotantoprosessin asiakkaan teknisten vaatimusten mukaisesti varmistaakseen tuotteen vakauden, pintakäsittelyn, paksuustoleranssin jne., ja tuotteen laatu voidaan taata tehokkaasti.

4. Levyjen jälkikäsittely:

Hiilikuitulevyn jähmettymisen ja muovaamisen jälkeen tarvitaan leikkausta, porausta ja muuta jälkikäsittelyä tarkkuusvaatimusten tai kokoonpanotarpeiden vuoksi.Samoissa leikkausprosessiparametrien, leikkaussyvyyden jne. olosuhteissa eri materiaalien, kokoisten ja muotoisten työkalujen ja porien valinnan vaikutus on hyvin erilainen.Samalla työstötulokseen vaikuttavat myös sellaiset tekijät kuin työkalujen ja porien vahvuus, suunta, aika ja lämpötila.

Postitusaika: 23.9.2021